مواد شیمیایی در بهسازی آب (قسمت دوم) مهارکننده خوردگی، روبنده اکسیژن، ضد باکتری، ضد کف و سورفاکتانت ها:

محافظت از خوردگی

خوردگی به صورت تخریب فلز توسط هر دو واکنش شیمیایی و الکترو شیمیایی در محیط مورد نظر تعریف می شود. به علت اینکه لوله کشی ها و تجهیزات فرآیند ها معمولا از فلز ساخته شده می شود و در تماس با آب های تولیدی و آب دریا هستند ، واکنش های شیمیایی و واکنش های الکتروشیمیایی بر روی آن ها انجام می شود.

سرعت خوردگی

فاکتور های زیر تاثیر بسیار زیادی بر روی سرعت خوردگی دارند:

- نوع فلز

- pH آب

- اکسیژن و نمک های محلول و همچنین گاز های اسیدی موجود در آب

- دما، فشار و سرعت مایع

مهار کننده های خوردگی

مهار کننده های خوردگی سرعت خوردگی را با قطع کردن ساختار سل خوردگی الکتروشیمیایی بین فلز و مایع یا با متوقف کردن خوردگی فلز با یک واکنش شیمیایی، کاهش می دهند. یک روش قطع کردن سل الکتروشیمیایی، تشکیل یک فیلم روی سطح فلز است که انتقال یون ها را متوقف می کند. یک روش محافظت شیمیایی از مهار کننده جذبی مانند یک آمین با سطح فعال استفاده می کند که یک پیوند جذبی- شیمیایی روی سطح فلز تشکیل می دهد که این پیوند باعث می شود این فیلم به راحتی در محیط محلول حل یا پراکنده نشود.

به طور کلی دو دسته مهار کننده با تشکیل فیلم وجود دارد:

- محرک

- رسوب کننده

مهارکننده های محرک تشکیل یک فیلم بی اثر را برای حفاظت از سطح فلز افزایش می دهند. مهار کننده های رسوب کننده با فلز خورده شده واکنش می دهد و یک فیلم محافظ روی سطح فلز تشکیل می دهد. فسفات ها و سیلیکات ها مهار کننده های رسوب کننده هستند.

به علاوه، مواد شیمیایی روبنده ی مختلفی برای حذف ترکیبات کمک کننده ی خوردگی از سیستم های تولید آب گسترش یافتند. روبنده های اکسیژن و هیدروژن سولفید به طور مؤثری این گونه ترکیب ها را از آب، با ترکیب شدنشان با مواد روبنده پاک می کنند.

مهار کننده های خوردگی در آزمایشگاه یا تست های میدانی انتخاب می شوند. تست ها و اندازه گیری های آزمایشگاهی دارای مزیت سریع بودن و ارزان تر بودن هستند. در حالی که، انتخاب مهارکننده باید همیشه با یک تست میدانی تایید شود. رایج ترین روش های آزمایشگاهی و تست های میدانی شامل موارد زیر هستند:

- چرخش، جابجایی یون مس و آزمایش های اتوکلاو چرخان

- پروب های الکتریکی و کوپن های خوردگی

تست چرخش

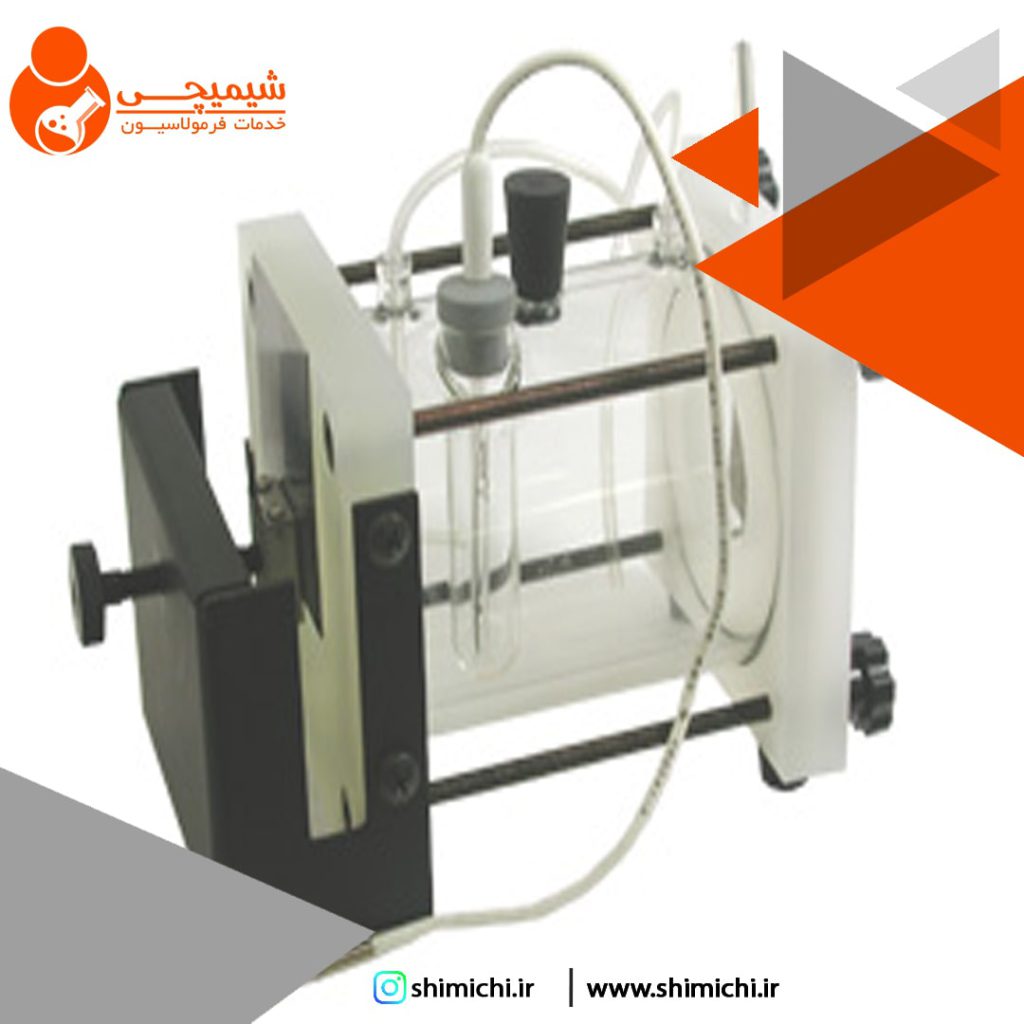

آزمایش چرخش آزمایشگاهی پرکاربرد ترین روش در صنعت نفت محسوب می شود. این روش شامل یک دیسک چرخان محصور شده است که بطری های حاوی آب مورد آزمایش را نگه می دارد، که در هر کدام از این بطری ها غلظت های مختلفی از مهارکننده وجود دارد و یک کوپن از جنس استیل در هر بطری موجود است. دیسک با سرعت 25 تا 30 دور در دقیقه چرخانده می شود تا کوپن ها و محلول را متلاطم کند. دمای داخل منطقه محصور شده قابل تغییر دادن به شرایط فرآیندی است. کوپن های فلزی آزمایش شده قبل و بعد از تماس برای اندازه گیری وزن از دست رفته توزین می شوند.

تست جابه جایی یون مس

این تست برای اندازه گیری تآثیر فیلم محافظ که توسط یک مهار کننده خوردگی تشکیل شده است، مورد استفاده قرار می گیرد. در این آزمایش، حداقل غلظت مهار کننده برای ایجاد یک فیلم محافظ و مقاوم محاسبه می شود. در این روش نیاز به یک قطعه آهن (4/1 * 6 اینچ) قوطه ور در محلول آب نمک (NaCl) 5% برای مدت 5 دقیقه است. سپس این فلز وارد یک محلول حاوی مهار کننده با غلظت مشخص برای مدت 5 دقیقه به همراه چرخش می شود و سرانجام وارد یک محلول حاوی 10% CuSO4 برای مدت 30 ثانیه می شود. نتایج برای نشستن مس بر روی یک شیشه مغناطیسی مشاهده شده است. این روش به تغییرات دمایی حساس است و نتایج آن نیمه کمی است.

تست اتوکلاو چرخان

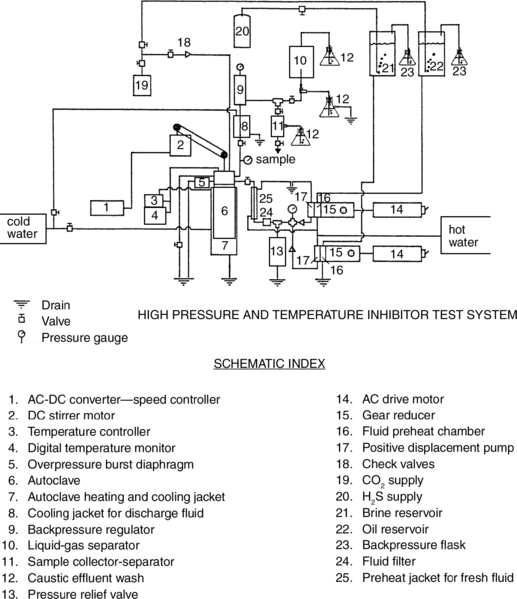

برای کاربرد های در دما و فشار بالا، استفاده از یک روش با فشار بالا مانند روش تست اتوکلاو چرخان الزامی است. یک دستگاه اتوکلاو چرخان می تواند آزمایش هایی در دمای تا 500 درجه فارنهایت و فشارهای تا 5000 Psia را تحمل کند. به علاوه، این دستگاه می تواند برای آزمایش های حاوی نسبت های مختلف نفت و آب و همچنین غلظت های مختلف از H2S و CO2 مورد استفاده قرار بگیرد. این روش می تواند تحت هر دو شرایط ساکن و پویا مورد استفاده قرار بگیرد. یک دیاگرام شماتیک از واحد تست اتوکلاو در شکل زیر نشان داده شده است.

پروب های الکتریکی

این پروب ها می توانند مستقیما سرعت خوردگی را بخوانند. هم پروب مقاومت پلاریزاسیون و هم پروب مقاومت الکتریکی می توانند برای تعیین سرعت خوردگی مورد استفاده قرار بگیرند. این پروب ها می توانند در هر نقطه در سیستم تولید آب برای محاسبه ی عملکرد مهار کننده و مقایسه ی آن با خوردگی زمینه قبل از به کارگیری این پروب، مورد استفاده قرار بگیرند. سرعت استفاده از این روش بسیار بالاست ولی سرعت خوردگی فقط در یک نقطه و یک زمان داده می شود. در اغلب موارد، پروب ها به همراه کوپن های خوردگی مورد استفاده قرار می گیرند.

کوپن های خوردگی

کوپن های خوردگی می توانند درون پروسه عملیاتی وارد شوند و مستقیما سرعت خوردگی را محاسبه کنند. مزیت کوپن های خوردگی این است که این کوپن ها در معرض شرایط حقیقی سیستم آبی قرار گرفته اند و نتایج جمع شده در یک مدت زمان مشخصی را اندازه گیری می کند. این موضوع مخصوصا زمانی ارزشمند می شود که سیستم دارای شرایط چند فازی و جریان گذرا باشد. کوپن ها می توانند در نقاط مختلف سیستم آبی قرار بگیرند. این کوپن ها از فلز مورد نظر ساخته شده اند و در سیستم برای یک مدت طولانی (معمولا 1 تا 6 ماه) قرار می گیرند تا خوردگی تجمعی طی این مدت را محاسبه کنند. کوپن ها قبل و بعد از قرار دادن در سیستم توزین می شوند.

کنترل باکتری

سطوح و آب تولید شده شامل اجزای بیولوژیکی (اصولا باکتری ها) هستند که می توانند سیستم های تصفیه و انتقال آب را آلوده کنند. از آنجا که باکتریها توانایی تکثیر سریع به کلونی ها را دارند، می توانند باعث پوشیده شدن و مسدود شدن سطوح و تجهیزات لوله های عمقی و چاه های انتقال شوند و با تولید گاز H2S خوردگی سطوح را افزایش می دهند. بنابراین گسترش ابزار هایی برای کنترل رشد باکتری ها در سطوح سیستم های تصفیه آب ضروری است.

باکتری ها میکرو ارگانیسم های تک سلولی هستند که می توانند در محدوده وسیعی از شرایط وجود داشته باشند.

- سیستم های حاوی اکسیژن (هوازی)

- سیستم های بدون اکسیژن (بی هوازی)

یک فاکتور مشترک در همه ی باکتری ها نیاز آن ها برای انتقال غذا به داخل سلول و خارج کردن مواد زاید از سلول به خارج از آن است.

آب دریا عمدتا شامل موارد زیر است:

- باکتری های هوازی شامل باکتری های اکسنده آهن

- برخی از تولید کننده های لجن

- باکتری های دیگر شامل اکسنده های هیدروکربن ها

رشد این گونه ها با افزودن کلر (یک بایوساید) به داخل مدخل آبگیری و با فرآیند هوازدایی کاهش می یابد. اگرچه، باکتری های بی هوازی از قبیل کاهش دهنده های سولفات ها و دیگر باکتری های تولید کننده لجن، باعث حذف اکسیژن و کلر در محفظه سکونت- هوا زدایی می شود، ممکن است خیلی سریع تکثیر شوند و باعث به وجود آمدن مشکلاتی نظیر خوردگی و سوراخ شدن تجهیزات شوند.

باکتری های پلانکتونی دسته ای از باکتری ها هستند که به صورت شناور در سیستم های آبی مشاهده می شوند. طبق مطالعاتی که بر روی این باکتری ها انجام شده است، دانشمندان توانستند نشان دهند که اگر تعداد باکتری های هوازی بیش از 10000 در هر میلی لیتر و تعداد باکتری های بی هوازی بیش از یک عدد در هر میلی لیتر باشد، این موضوع می تواند با اهمیت شود و باعث به وجود آمدن تغییرات فیزیکی مهمی در سیستم های آبی مانند موارد زیر شوند:

- افزایش فشار انتقال

- کاهش کیفیت آب

- گرفتگی تجهیزات

مطالعات اخیر نشان می دهند که شمارش همه ی انواع باکتری ها در نقاط کلیدی سیستم برای تعیین گستردگی مشکلات و نظارت بر پیشرفت تصفیه آب ضروری است.

بایوسایدها

انواع مختلف بیوساید های در دسترس بر اساس موارد زیر انتخاب می شوند:

- سرعت کشتن باکتری های بی هوازی

- سرعت کشتن باکتری های هوازی

- سرعت نفوذ کردن در فیلم های تشکیل شده در سطوح

شما مى توانيد براى كسب اطلاعات بيشتر با شماره هاى زير تماس حاصل بفرماييد.

تلفن همراه و واتساپ: ۰۹۳۵۸۳۸۸۲۷۴

تلفن پشتیبانی: ۰۲۱۶۵۰۱۳۱۹۷ – ۰۲۱۶۵۰۱۳۲۰۶

ترکیبات بایوسایدی

برخی از ترکیباتی که معمولا به عنوان بایوساید از آن استفاده می شود در زیر نشان داده شده است:

- ترکیبات کواترنری آمونیوم

- آلدهید ها

- آمین ها

- فنل های کلره شده

- ترکیبات آلی فلزی

- ترکیبات آلی گوگردی

در سیستم های مربوط به آب دریا، کلر بایوساید اصلی محسوب می شود.

کلر

سال های سال تجربه ی عملیاتی نشان داده است که کلر در کنترل رشد باکتری ها بسیار مؤثر بوده است. کلر در آب، با توجه به pH محیط به حلت های مختلفی وجود دارد. انواع مختلف کلر در آب شامل Cl2، HOCl و OCl– می باشد. در سیستم های مربوط به آب دریا، می توان با الکترولیز، هیپوکلرید (OCl–) تولید کرد.

سدیم هیپوکلرید به ورودی پمپ های بالا بر داده می شود تا به محض خارج شدن از فیلتر، مقدار کلر آزاد باقی مانده به 5/0 تا 1 ppm برسد. کلر یک عامل اکسید کننده بسیار قدرتمند است و با بسیاری از مواد وارد واکنش می شود. هنگامی که کلر وارد واکنش می شود، ممکن است برای کشتن باکتری ها در دسترس نباشد و در واکنش با عوامل زیر مصرف شده باشد:

- یون آهن 2+

- هیدروژن سولفید

- ترکیبات آلی

- یون های سولفید (حاضر در مواد شیمیایی روبنده)

آزمودن بایوساید

برای تعیین یک بایوساید، ابتدا یک بذر باکتری از میدان به دست می آید. بذر مخلوطی از نژاد های مختلف میکروارگانسم ها است که توانایی رشد در محیط کشت مورد استفاده را دارا باشند. اگر بذر میدانی وجود نداشته باشد، بذر باکتری ها را می توان از آزمایشگاه ها به دست آورد. یک یا چند روش زیر برای انتخاب یک بایوساید مورد استفاده قرار می گیرد:

تست باکتریواستاتیک

این تست برای نظارت اولیه بر روی بایوساید ها مورد استفاده قرار می گیرد که در آن نمونه باکتری را در مجاورت غلظت های مشخصی از بایوساید ها قرار می دهند. این تست در بطری های بروث با محدوده ای از غلظت بیوساید برای مدت 15 روز پرورش داده می شود. سپس بطری ها برای رشد باکتری ها مورد بررسی قرار می گیرند. کمترین غلظتی که رشد هیچ باکتری را نشان نمی دهد، غلظت مؤثر نامیده می شود.

تست زمان مرگ پلانکتونی

در این تست نمونه میدانی را در غلظت مشخصی از بیوساید برای مدت زمان خاصی قرار می دهند، سپس باکتری هایی که کشته نشدند، شمارش می شوند. تاثیر گذاری ماده شیمیایی با مقایسه ی نتایج با زمانی که نمونه در محیط شاهدی که هیچ بیوسایدی در آن نیست، مشخص می شود. غلظت بیوسایدی که باعث کشتن 99% باکتری ها شود را غلظت مؤثر در نظر می گیرند. سرعت مرگ با کمترین تعداد در محدوده جمعیت برای شاهد و بیشترین تعداد در محدوده جمعیت باکتری ها که برای هر غلظت بایوساید مشاهده شده است، محاسبه می شود.

تست زمان مرگ باکتری سیسیل

در این تست از یک کوپن استیل در مجاورت با یک بذر باکتری برای حداقل 14 روز استفاده شد. این دوره برای گسترش یک جمعیت سیسیل روی سطح کوپن کافی است. کوپن آلوده شده در مرجله ی بعد در تست زمان مرگ استفاده می شود.

هر بار که یک بایوساید انتخاب شد، یک تست میدانی انجام شد. در مجموع، تصفیه بچ یا گسسته خیلی اقتصادی تر از تصفیه پیوسته است. البته تاثیر گذاری و جنبه اقتصادی مواد شیمیایی به شرایط ایجاد میدان بستگی دارد.

باید به خاطر داشت که به طور کلی بخاطر پیچیدگی و تراکم زیاد میکروارگانیسم ها هیچ بایوسایدی نمی تواند به تنهایی کاملا مؤثر باشد. به همین علت و چون باکتری ها توانایی وقف پذیری (ایجاد ایمنی) در برابر بایوساید ها را دارند، استفاده از بایوساید های جایگزین یا مخلوط بایوساید ها مرسوم شده است.

روبنده های اکسیژن

روبنده های شیمیایی برای حذف اکسیژن محلول از جریان آب کمتر از 10000B/D مورد استفاده قرار می گیرد. چندین ترکیب تجاری برای حذف اکسیژن محلول وجود دارد و همه ی آن ها را می توان به صورت منبعی از گوگرد دی اکسید یا سولفیت در نظر گرفت که شامل موارد زیر است:

- سدیم سولفیت (Na2SO3)

- گوگرد دی اکسید (SO2)

- سدیم بی سولفات (NaHS2O5)

- سدیم متا بی سولفیت (Na2S2O5)

- امونیوم بی سولفیت (NH4HSO3)

آمونیوم بی سولفیت معمولا برای سیستم های ابی رودخانه ها و آبخوان ها مورد استفاده قرار می گیرد بدین علت که در مجاورت هوا پایدار است (محلول های ذخیره شده در مخازن اکسیژن هوا را جذب نمی کند) و سرعت واکنش آن با اکسیژن محلول با مقادیر بسیار کم فلزات، خصوصا آهن در آب، کاتالیز می شود. بنابراین، این ماده اغلب راحت ترین ماده شیمیایی برای استفاده است. برای افزایش سرعت واکنش، یک کاتالیست مانند کبالت غالبا استفاده می شود.

ضد کف

برخی سیستم های آبی (مانند آب دریا) تمایل به تشکیل کف دارند زمانی که در شرایط فشار زیاد یا تلاطم قرار می گیرند. تشکیل کف پدیده ای قابل پیش بینی است و می تواند سبب ایجاد مشکلات فراوانی خصوصا برای ستون های هوازدایی شود. در هوا زدا، تشکیل کف ممکن است سبب از دست رفتن سطح کنترل روی پایه ی ستون و کاهش کارایی تولید اکسیژن شود.

مواد شیمیایی ضد کف ترکیبات شامل پلی گلایکول ها و سیلیکون ها موجود در یک حلال است که کاملا در آب حل می شود یا در آب پراکنده می شود. در مقادیر کم معمولا کمتر از 1 ppm، با کاهش کشش سطحی حباب ها، واکنش نشان می دهند، بنابراین ترکیبات ضد کف گسترش می یابند و تلفیق می شوند. این ترکیبات را به ورودی هوا زدا و قبل از ورودی توزیع کننده وارد می کنند. در سیستم های انتقال آب، پلی گلایکول ها ترجیح داده می شوند زیرا سیلیکون ها رسوب های زیادی بر جای می گذارند که می توانند باعث کاهش نرخ انتقال شوند. با این حال، سیلیکون ها ممکن است در کاربرد های دشوار، معمولا در سیستم های خلاء با درجه حرارت کم و یا زمانی که گرایش تشکیل کف بسیار بالا است، مورد نیاز واقع شوند.

سورفاکتانت

سورفاکتانت ها به طور معمول پاک کننده های بازی پایه آبی هستند که زیست تخریب پذیرند. این مواد شیمیایی به صورت پاک کننده در تمیز کردن فیلم های روغنی از روی سطوح مورد استفاده قرار می گیرند. یک استفاده ی رایج برای این سورفاکتانت ها کمک به تمیز کردن مدیا فیلتر ها است. به خاطر خواص فیزیکی روغن، این ترکیب به راحتی از روی مدیا فیلتر ها حین شویش برگشتی پاک نمی شود. برای حذف مناسب روغن، یک سورفاکتانت به ورودی مدیا فیلتر تزریق می شود و به طور ناگهانی به داخل بستر تخلیه می شود. ترکیب دترجنت و ایر اسکور (Air scour) پیوند های ویسکوز بین آنتراسیت و روغن را می شکند و اجازه می دهد تا ذرات جدا شوند. روغن حین مراحل مختلف شویش برگشتی پاک می شود.

شما مى توانيد براى كسب اطلاعات بيشتر با شماره هاى زير تماس حاصل بفرماييد.

تلفن همراه و واتساپ: ۰۹۳۵۸۳۸۸۲۷۴

تلفن پشتیبانی: ۰۲۱۶۵۰۱۳۱۹۷ – ۰۲۱۶۵۰۱۳۲۰۶